拆卸與裝配

拆卸:

由于采用了加長聯軸器���,拆卸泵時,不必拆卸進��、出口管路�����,泵體和電機��,只需拆下加長聯軸器中的中間聯軸器,即可拆出轉子部件���,進行維修����、保養����。

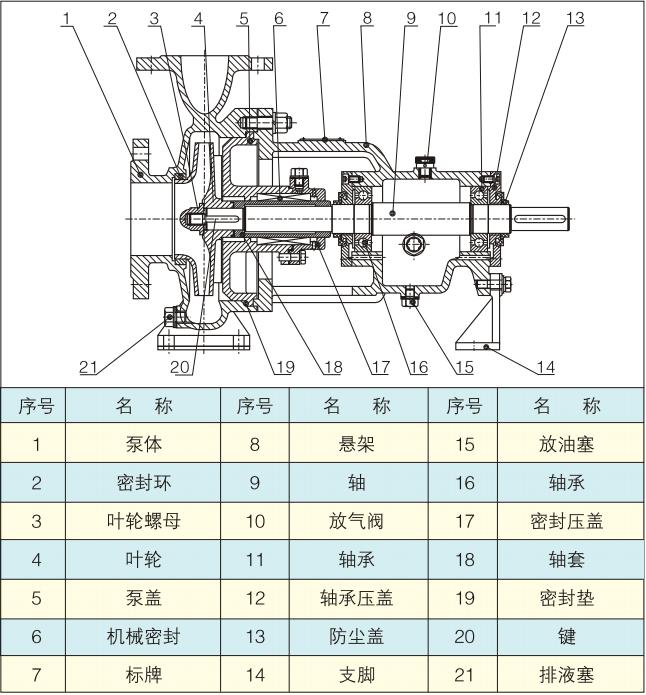

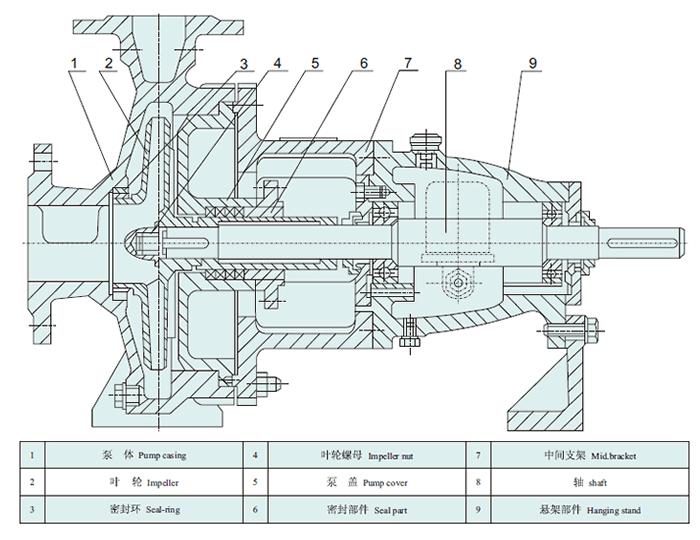

1、拆下泵體上的泄液管堵和懸架體上的放油管堵�����,放凈泵內液體和懸架體內的潤滑油�����。(注: 如泵上還有另外附加管路亦應拆下)�。

2、拆開泵體與中間支架的聯結���、并將中間支架���、懸架部件和泵蓋等全部轉子部件從泵體中一起退出�。

3�����、拆下,葉輪螺母�����、取下葉輪和鍵���。

4�、將泵蓋連同軸套���、機械密封端蓋和稞械密封等部件一起從軸上退出�。注意勿使軸套相對于泵蓋等發生滑動�����,然后再拆下機械密封端蓋��,將機械密封連同軸套一起取下��,再將軸套和機械密封拆開�。

如果密封采用填料,則可從泵蓋中直接拆下軸套��,再順次拆下填料壓蓋���,填料和填料環等��。

如果密封采用特殊結構��,應注意不同的拆卸方法���。

5、拆下中間支架與懸架支架�。

6、拆下泵聯軸器和鍵��。

7����、拆下懸架體兩端的防塵盤和軸承的前、后蓋�����,再將軸連同軸承一起從懸架體內取下���。

8���、從泵軸上拆下軸承��。

裝配

與拆卸程序相反進行����。

起動����、運行和停止

安裝說明

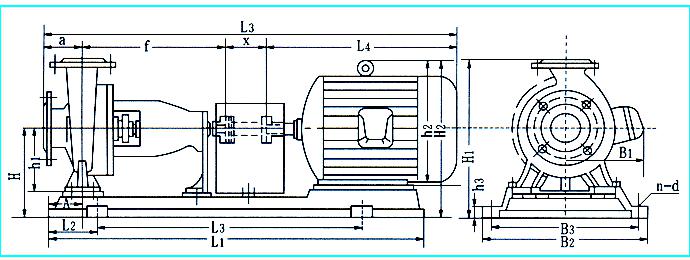

1、泵的安裝是否合理�����,對泵的正常運行和使用壽命有很重要的影響����,所以安裝前必須仔細校正,不得草率����,泵的外形及安裝尺寸����,詳見困5和表4���。

2、必須保證泵在工作時不超過其允許汽蝕余量��。泵的吸上高度《或倒灌高度)必須根據泵的汽蝕余量特性���,管路阻力損失特性及高溫水的吸入液面壓力來確定����。

泵吸上使用情況下���,應在吸入管路上裝上底閥��,并在出口管路上設置壤液螺孔或閥門�,以供起動前灌泵之用���;

泵倒灌使用情況下����,應在吸入管路上裝上閥門和過濾器,以免雜物進入�����。

3����、吸入和吐出管路應該另有支架,不能用泵作支承����。

4、安裝泵的地點����,應便于巡回檢查和檢修。

5�����、安裝順序

① 將機組放在埋有地腳螺栓的基礎上����,在底座和基礎之間放置成對的楔墊作找正之用。

② 松開聯軸器�����。用水平儀分別放在泵軸或底座上,通過調整禊墊����,找正機組的水平后�,適當擰緊地腳螺栓,以防走動�����。

③ 用混凝土灌注底座和地腳螺檢孔�����。

④ 待混凝土干涸后��,應擰緊地腳螺栓�,^并重新檢查泵軸的氷平度。

⑤ 在接好管路及確定原動機轉動方向以后���,接上聯軸器��,再核對一遍軸的同心度�,測量聯軸器的外園上下,左右的差異不得超過0.1mm,兩聯軸器端面間隙��,在一周內最大和最小的間咪差不得超過0.3mm.

⑥ 在機組實際運行3 — 4小時后作最后檢查��,如無不良現象�����,則認為安裝合格�。

1. 起動前準備

1) 起動前要把泵和現場清理千凈。

2) 檢查托架內潤滑油量是否適量〈油面在油位計中心線2mm左右)油位計是否完好�����。

3) 未接聯軸器前檢查原動機的轉向�����,與泵的轉向箭頭一致后�,接好聯軸器。

4) 在裝好機械密封或填料和聯軸器后可方使地用手轉動泵軸��,應無碰擦現象���,并將聯軸器的防護罩安裝好��。

5) 泵在吸上情況下使用����,起動前應灌泵或抽真空;泵在倒灌情況下使用���,起動前應用所輸送液體將泵灌滿��,驅除泵中的空氣后,將吐出管的閘閥關閉����。

6) 起動前檢查基礎螺檢有無松動。壓蓋是否歪斜�����,以及潤滑油和冷卻水的供應情況��。

2. 起動

1) 關 閉進出口壓力(或真空)計和出水閥門�、(如有旁通管、此時也應關閉���?�!灯饎与姍C(最好先點動����、確認泵轉向正確后,才開始正式運行��。)��,然后打開進出口壓力 (或真空)計�,當泵達到正常轉速,且儀表指出相應壓力時����,再慢慢打開出水閥門,調節到需要的工況���。在吐出管路關閉的情況下�,泵連續工作的時間���,不能超過3 分鐘�����。

2) 起動過程中要時時注意原動機的功率讀數及泵的振動情況��,振動數不應超過0.06毫米�,測定部位是軸承座。

3) 密封情況:機械密封應無泄漏����、發熱現象、填料密封^I呈連續滴流狀態����。

3. 運行

1) 經常檢查泵和電機的發熱情況(軸承的溫升不應超過75℃〉及油位計供油情況?!匆话忝窟\行1500小時后���,要全部更換潤滑油一次〉�����。

2) 不能用吸入閥來調節流量����,避免產生汽蝕���。

3) 泵不宜在低于30%殳計流量下連續運轉����,如果必須在該條件下連續運轉,則應在出口處安裝旁通管�����,排放多余的流量���。

4) 注意泵運轉有無雜音���,如發現異常狀態時,應及時消除或停車檢查�。

4. 停止

1) 慢關閉吐出口管路閘閥〈如果泵在倒灌情況下使用,還要關閉吸入管路的閘閥)��、并關閉各種儀表的開關�。

2) 切斷電源

3) 如果密封采用外部引液時,還要關閉外引液閥門��。

4) 如果環境溫度低于液體凝固點時���,要放凈泵內的液體�,以防凍裂。

5) 如果長時間停車不用��,除將泵內的腐蝕性液體放凈外�����,各零部件應拆卸清洗干凈�����,尤其是密封腔�����。最好是將泵拆下清洗后重新裝好��,除涂油防銹處理和封閉泵進�、出口外,還應定期檢I

通大長沙水泵廠

Tongda Changsha Pump

國家高新技術企業

通大長沙水泵廠

Tongda Changsha Pump

國家高新技術企業